zurück zur Hauptseite

Hochtemperatur - Messung mit keramischen Sensoren

ein populärwissenschaftlicher Aufsatz

September 1992

1. Temperaturmessung im allgemeinen

Eine genaue Kenntnis der Temperatur ist für zahlreiche technische Prozesse wichtig, da viele Materialeigenschaften und

chemische Reaktionen stark temperaturabhängig sind. In der Nähe von 20°C sind Temperaturmessungen problemlos

möglich, man setzt hier üblicherweise Thermometer ein, die von dem bekannten Zusammenhang zwischen der

Ausdehnung eines Metallstreifens oder einer Flüssigkeitssäule und der Temperatur Gebrauch machen. Zur Messung

von Temperaturen oberhalb 1000°C werden häufig sogenannte Thermoelemente eingesetzt, die aus zwei unterschiedlichen

Metalldrähten bestehen, die an der Meßstelle, der „heißen“ Verbindung, zusammengelötet oder

-geschweißt sind. Zwischen diesen Drähten kann man am „kalten“ Ende eine Spannung messen, die dann ein

Maß für die Temperatur darstellt. Hier wird also auch der bekannte Zusammenhang zwischen einer Materialeigenschaft

- der „Thermospannung“ - und der Temperatur ausgenutzt. Das funktioniert solange, bis sich dieser Zusammenhang ändert,

das Thermoelement also driftet. Dies kann durch Einwirkung der zu messenden Temperatur selbst geschehen - z.B. durch

chemische Reaktion oder Verlust einer Metallkomponente durch Abdampfen - oder auch durch eine aggressive Umgebung, man

denke etwa an den starken Neutronenfluß in Kernreaktoren. Dann stimmt die vom Hersteller mitgelieferte Spannungs -

Temperatur - Tabelle nicht mehr, und das Thermoelement wird unbrauchbar. Für die meßtechnische Praxis

wünschenswert ist deshalb eine Methode, die ohne Drift ist. Eine solche Methode ist die Rauschthermometrie.

2. Rauschthermometrie

Zwischen den Sendern hört man im Radio ein Signal, das man (akustisches) Rauschen nennt. Es handelt sich um ein

regelloses Gemisch verschiedener Frequenzen. Ähnlich regellos verlaufen die Bewegungen der Elektronen in einem

Widerstand, der sich auf einer vom absoluten Nullpunkt verschiedenen Temperatur befindet. Die Spannung, die an einem solchen

Widerstand aufgrund der „Brown’schen Molekularbewegung“ der Elektronen abfällt, schwankt statistisch um 0 Volt. Der

Mittelwert der Quadrate dieser Spannungen ist hingegen ein Maß für die Temperatur des Widerstandes. Dieses hat

Nyquist 1928 theoretisch abgeleitet. Nach der nach ihm benannten Formel ist das mittlere Rauschspannungsquadrat um so

größer, je größer Widerstand und Temperatur sind, wobei der Faktor bekannt ist. Mißt man also

Widerstand und mittleres Rauschspannungsquadrat, hat man die Temperatur im Prinzip bestimmt. Da diese Spannung

typischerweise so klein ist, daß man sie mit einem Voltmeter, welches 1 µV messen kann, nicht auflösen kann, geht man

in der Praxis anders vor: man stellt einen Vergleichswiderstand, der sich auf einer bekannten Temperatur - etwa in einem

Thermostaten - befindet, so ein, daß sein mittleres Rauschspannungsquadrat gleich dem des Rauschwiderstandes ist. Die

zu messende Temperatur ergibt sich dann einfach als Produkt aus Vergleichstemperatur und Quotient aus Vergleichswiderstand

und Rauschwiderstand. Daran kann man erkennen, daß es sich bei der Rauschthermometrie um eine direkte Methode

handelt, die ohne Kenntnis der Temperaturabhängigkeit von Materialgrößen auskommt. Alle Änderungen

von Materialeigenschaften gehen lediglich in den Widerstandswert ein, der jederzeit durch eine einfache Messung bestimmt

werden kann. Somit ist das Rauschthermometer prinzipiell frei von Driften und bedarf keiner Kalibrierung.

Die Einstellung der Vergleichswiderstände, die Meßwerterfassung, sowie die Temperaturerrechnung erfolgen bei dem

in der KFA Jülich entwickelten Rauschthermometer durch den Computer.

3. Sensoren

Problematisch ist bei sehr hohen Temperaturen die Auslegung des Teils der Apparatur, der sich auf der zu messenden

Temperatur befindet. Es genügt nicht, die temperaturempfindliche Komponente des Rauschthermometers,

Rauschwiderstand oder Sensor genannt, auf die zu messende Temperatur zu bringen, man muß auch das Signal geeignet

weiterverarbeiten können. Abbildung 1 zeigt den prinzipiellen Aufbau eines „Rauschfühlers“, der neben dem Sensor

noch aus Zuleitungen, die aus meßtechnischen Gründen in Vierleiterschaltung ausgeführt sein müssen,

Isolierung und Schutzmantel besteht. Bei dem dargestellten Fühler handelt es sich um einen sogenannten kombinierten

Fühler, bei dem die Zuleitungen aus Thermoelementen (TE) bestehen, so daß mit einem solchen System sowohl

Rauschthermometrie (RT), als auch Thermoelementmessungen möglich sind, wodurch die Vorteile der

Thermoelementmessungen (Schnelligkeit, einfache Handhabung) mit denen der Rauschthermometrie (Genauigkeit, Driftfreiheit) in

einer Anordnung genutzt werden können.

Abbildung 1: Prinzipieller Aufbau eines Hochtemperatur - Rauschfühlers

Aussagen über Sensormaterialien sind erst möglich, wenn es gelingt, einen kompletten Fühler zu bauen, das

heißt, es müssen vorher für alle Bauteile Materialien gefunden werden, die bei den zu messenden Temperaturen

miteinander verträglich sind, also keine chemische Reaktionen eingehen.

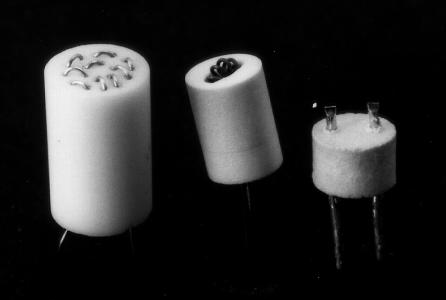

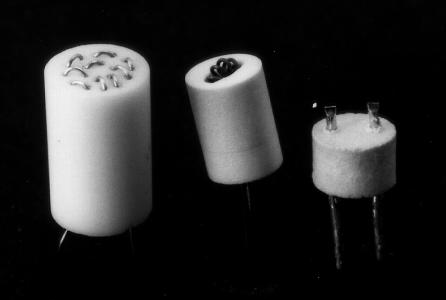

Rauschwiderstände werden herkömmlicherweise hergestellt, indem man einen dünnen Metalldraht durch eine

Viellochisolierkeramik fädelt oder eine Drahtwendel in eine Isolierkeramik einbringt (vergleiche Abbildung 2). Über die

Länge des Drahtes läßt sich der Widerstandswert einstellen. Solche Gebilde sind bei sehr hohen oder sich

schnell ändernden Temperaturen nicht sehr haltbar. Da die Rauschthermometrie eine statistische Methode ist, die

Meßungenauigkeit also mit zunehmender Meßzeit geringer wird, hat dies auch Auswirkungen auf die Genauigkeit der

Messungen. Längere Einsatzzeiten und somit genauere Messungen aufgrund der besseren chemischen Stabilität

verspricht man sich von Sensoren aus keramischen Materialien.

Um Widerstandswerte genau bestimmen zu können, ist es nötig, daß die Zuleitungen einen guten Sitz im

Widerstandskörper haben. Zu diesem Zweck werden die Elektroden schon bei der Formgebung mit in den Widerstand

eingebracht, also beim Pressen oder Gießen der Pulver. Durch die anschließende Temperaturbehandlung und die

damit verbundene Schrumpfung sitzen die Elektroden fest im Widerstand.

Abbildung 2: Gefädelter, gewendelter und keramischer Rauschwiderstand

4. Metall - Keramik - Verbundwerkstoffe (Cermets)

Die meisten keramischen Materialien sind gute bis hervorragende Isolatoren, für den Einsatz als Sensormaterial für die

Rauschthermometrie ist aber eine gute elektrische Leitfähigkeit vonnöten. Deshalb wurden Rauschwiderstände

aus Metall - Keramik - Verbundwerkstoffen, sogenannten „Cermets“, hergestellt und getestet. Bedauerlicherweise zeigen diese

Materialien einen abrupten Übergang vom isolierenden zum metallisch leitenden Verhalten, wenn man den Metallanteil

schrittweise erhöht. Die Möglichkeit, den Widerstandswert einzustellen, besteht hier also nicht. Dennoch lassen sich mit

solchen Widerständen (vergleiche Abbildung 2 rechts) Rauschmessungen durchführen. Aufgrund von

Veränderungen im Material bleibt bei hohen Temperaturen der Widerstand bei konstanter Temperatur nicht konstant,

sondern nimmt zu. Dieses kann die Rauschthermometrie zwar dulden, solange der Widerstand für einen einzelnen

Meßvorgang, der typischerweise einige Minuten dauert, konstant bleibt, nach längerer Temperaturbehandlung

verändert sich aber auch der Anteil der einzelnen Frequenzen am Rauschen, so daß der Sensor unbrauchbar wird. Mit

einer Einsatzgrenze von 1200°C für Dauerbetrieb dürften solche Sensoren nur bei sehr speziellen Aufgabenstellungen

eine Alternative zu herkömmlichen Rauschwiderständen darstellen.

5. Siliziumkarbid und Graphit

Für den Einsatz bei Temperaturen über 1700°C wurden Widerstände aus Siliziumkarbid (SiC) hergestellt. Da bei

diesem Material eine Kontaktierung mit Metalldrähten nicht möglich ist, bestehen die Zuleitungen aus geflochtener

Graphitschnur. Die vier Schnüre werden in die pastige Masse aus Pulver und Wasser in einer Kunststofform eingebracht.

Beim anschließenden Trockenvorgang schrumpft der Widerstand etwas, so daß er der Form entnommen und der

Temperaturbehandlung zugeführt werden kann. Abbildung 3 zeigt (vergrößert) ein solches Gebilde aus

Widerstand und Zuleitungen, welches im praktischen Einsatz das Problem aufweist, daß durch chemische Reaktion zwischen

Widerstand, Schnur und Isolierkeramik aus Bornitrid die Anordnung bei 1800°C nach einem Tag Einsatz unbrauchbar wird. Die

erhofften langen Standzeiten werden hier also nicht erreicht.

Abbildung 3: Rauschwiderstand aus Siliziumkarbid mit Zuleitungen aus geflochtener Graphitschnur

Des Rätsels Lösung liegt in einer wesentlichen Vereinfachung. Die Graphitschnur, die zur Kontaktierung der

Siliziumkarbidwiderstände benutzt wird, hat selbst einen Widerstand, der bei geeigneter Länge als Rauschwiderstand

genutzt werden kann. Was liegt also näher als einen Fühler zu bauen, bei dem sowohl Sensor, als auch Zuleitungen

aus geflochtener Graphitschnur bestehen? In der Tat erzielt man mit dieser Bauweise, bei der zwei Schnüre an

verschiedenen Punkten einer langen durchgehenden Schnur angeklebt werden, um in Vierleitertechnik messen zu können,

sehr gute Ergebnisse. Da das reaktionsfreudige Silizium im Fühler nicht vorkommt, laufen chemische Reaktionen sehr viel

langsamer ab als bei Siliziumkarbid - Fühlern. Mit Graphitfühlern lassen sich Temperaturen bis über 2000°C sehr

genau messen. Abbildung 4 zeigt, daß außerdem schnelle Temperaturzyklen zwischen Raumtemperatur und 2000°C

gefahren werden können, ohne daß der Fühler Schaden nimmt. Dieses stellt eine enorme Verbesserung,

insbesondere was die Haltbarkeit betrifft, gegenüber herkömmlichen Sensoren aus gefädeltem Wolfram

- Rhenium - Draht dar, bei denen solche Zyklen schnell zu einem Bruch des Drahtes führen.

Abbildung 4: Temperaturzyklen zwischen Raumtemperatur und 2000°C, gemessen mit einem Graphit - Fühler

6. Anwendungen

Mithilfe der beschriebenen Graphitfühler wird es möglich, auch in aggressiver Umgebung und wenn die Fühler

schnell wechselnden Temperaturen ausgesetzt sind, konstante Temperaturen bis über 2000°C mit großer Genauigkeit

zu messen. Beispiele hierfür sind Sinteröfen oder heißisostatische Pressen, sogenannte HIP - Anlagen.

Außerdem kann die Genauigkeit des Verfahrens zur Festlegung der thermodynamischen Temperaturskala bei hohen

Temperaturen genutzt werden, wozu bislang ein wesentlich höherer meßtechnischer Aufwand zu Ergebnissen mit

größeren Meßtoleranzen führt.

7. Literaturhinweis

Hoffmann, D., Elektrisch leitende Keramik als Sensormaterial für die Hochtemperaturrauschthermometrie, Berichte des Forschungszentrums Jülich 2649, 1992 (dort weitere Literatur)

E-mail an Dieter Hoffmann

zurück zur Hauptseite